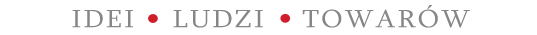

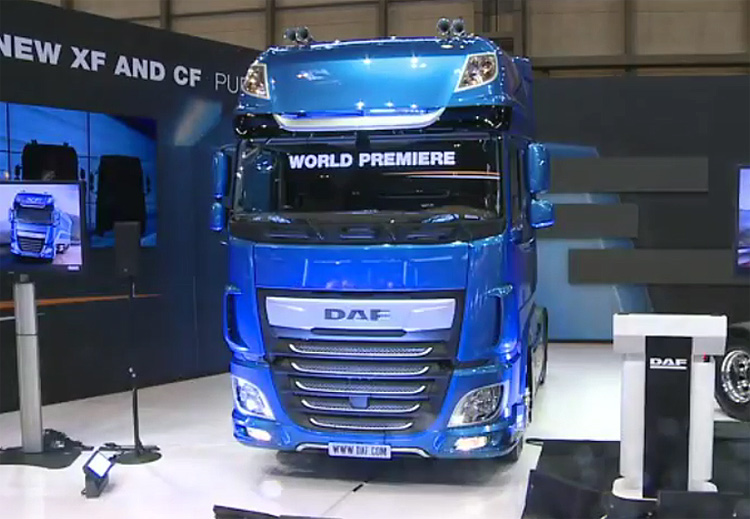

światowa premiera nowych ciągników DAF XF i CF

Na specjalnej konferencji prasowej - 25 IV 2017 r. - firma DAF pokazała światu nowe generacje swoich znanych już modeli CF i XF. Sporo zmian technicznych nastawionych na poprawę osiągów i ekonomiki jazdy, uzupełnia też odświeżenie wyglądu ciągników - słowem wiosna zawitała w Holandii.

Modyfikacje silnika i układu napędowego, a także ulepszona aerodynamika mają obniżyć zużycie paliwa o 7%. Dodatkowo wydajność może jeszcze wzrosnąć dzięki nowemu systemowi zarządzania flotą DAF Connect. Powiększono także ładowność i dopracowano design kabiny (zarówno w środku, jak i na zewnątrz).

Niższe zużycie paliwa. Bardzo dobre wyniki w zużyciu paliwa możliwe są do uzyskania dzięki w pełni zintegrowanemu i innowacyjnemu układowi napędowemu, który zapewnia optymalną interakcję między silnikiem, układem oczyszczania spalin, skrzynią biegów i tylnymi osiami. Układ zasysania powietrza w silnikach PACCAR MX zyskał nową turbosprężarkę, nowy układ EGR oraz nową konstrukcję napędu zaworów. Większa sprawność termiczna to efekt nowych tłoków, wtryskiwaczy i faz wtrysku paliwa, a także wyższego stopnia sprężania.

Zastosowanie nowych, bardzo wydajnych pomp cieczy chłodzącej, wspomagania układu kierowniczego oraz oleju o zmiennej prędkości, pozwala na uzyskanie świetnej sprawności mechanicznej. Głównym celem ekspertów DAF-a przy opracowaniu nowych układów przeniesienia napędu było ograniczenie obrotów silnika w celu uzyskania najwyższej w swojej klasie oszczędności paliwa. Aby się to udało, znacząco zwiększono maksymalny moment obrotowy silników PACCAR MX-11 i MX-13 (już przy 900 obr./min). Najlepsze osiągi ma silnik PACCAR MX-13 (moc 390 kW/530 KM) gwarantujący 2600 Nm już przy 1000 obr./min.

Oś tylna. Konstrukcja osi tylnej została mocno usprawniona i w zależności od specyfikacji układu napędowego uzyskano przełożenia 2.05:1 pozwalające na jazdę z prędkością 85 km/godz. przy zaledwie 1000–1040 obr./min.

Nowa generacja układów różnicowych osi tylnej zyskała całkowicie przeprojektowane koło talerzowe i wałek atakujący, co podniosło trwałość i wydajność przy minimalnym poziomie hałasu. Uzyskano to dzięki nowej metodzie produkcyjnej, opartej na ulepszonym procesie szlifowania.

Zastosowanie olejów o niskiej lepkości i obniżenie poziomu oleju w osiach tylnych jeszcze bardziej zmniejszyło zużycie paliwa, podobnie jak koła zębate i łożyska o niskim współczynniku tarcia.

Oprogramowanie układu napędowego. Nowe modele CF i XF wyposażono w całkowicie nową architekturę elektryczną i elektroniczną. Nowy układ sterowania pojazdem zintegrowany z układem przeniesienia napędu, wyposażony jest w rozszerzone funkcje EcoRoll i tempomatu, takie jak tempomat dynamiczny.

Dzięki niemu pojazd dostosowywuje się do różnych warunków jazdy, umożliwiając np. podczas jazdy w górę uruchomienie układu EcoRoll we wcześniejszej fazie, gdy masa pojazdu i jego prędkosć są wystarczające, aby pokonać wzniesienie (na biegu jałowym) w ramach ustawionego zakresu prędkości.

Skrzynia biegów i hamulec silnikowy. W standardzie zarówno w CF, jak i XF, oferowana jest zautomatyzowana skrzynia biegów TraXon (12 biegów normalnie, 16 jak opcja). Mniejsze straty przy tarciu, jeszcze szybsze przełączanie biegów oraz lepsze wykorzystanie funkcji EcoRoll pozwalają redukować zużycie paliwa, a cicha i płynna praca wraz z precyzją sprzęgła, niewątpliwie podnoszą komfort pracy kierowcy.

Poza poprawą parametrów silnika udało się także osiągnąć jeszcze lepsze wyniki wydajności hamulca silnikowego PACCAR Engine Brake. Maksymalna moc hamulca w silniku PACCAR MX-11 zwiększyła się z 320 do 340 KM, wzrosła też siła hamowania aż o 20%. Jeszcze lepiej to wygląda w silniku MX-13 - tutaj udało się poprawić tę siłę nawet o 30% (w istotnym zakresie 1200-1500 obr./min)).

Niższa o 100 kg masa. Dzięki opracowaniu całkowicie nowego układu oczyszczania spalin (EAS) zrobiło się więcej miejsca dostępnego w podwoziu - m.in. dla większych zbiorników paliwa, sprężarek, skrzynek narzędziowych czy podpór dźwigu.

Zaawansowana technologia substratu pozwala obniżyć gabaryty układu EAS o 40%. Osiągnięto to bez kompromisów w zakresie ciśnienia wstecznego, okresów między usuwaniem popiołu czy wydajnością katalizatora DeNOx. Uzyskano także kompaktowości mniejszą masę, o ok. 50 kg. Łącznie z dodatkowymi zabiegami, takimi jak optymalizacja masy silnika i podwozia, udało się obniżyć masy własne obu modeli o 100 kg, co zarazem o taką samą wartość podniosło ich ładowność.